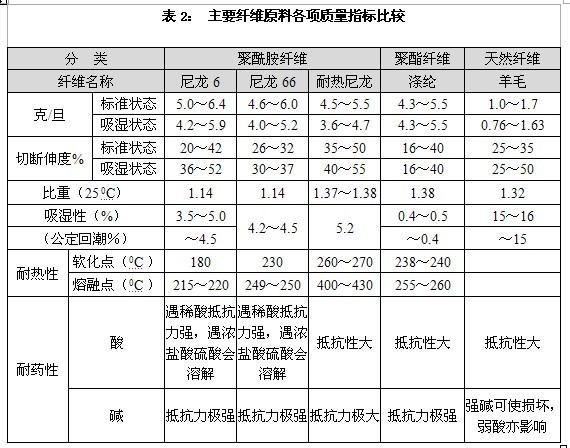

BOM毛毯所采用纤维原料的粗细度选择和铺设一般有三种方式:采用相同粗细、长短的纤维进行铺设;采用杂乱纤维进行铺设和采用不同粗细、长短的纤维进行分层铺设,不同纤维及不同铺设方式所生产出造纸毛毯的表面平整细腻程度、滤水透气性能和纤维间结合力等均不相同。其中造纸毛毯表面铺层纤维的粗细、长短直接决定毛毯表面的平整、细腻程度,同时也决定纤维层的弹性回复状态。纤维粗细、长短以及铺设方式的选择必须根据造纸机的压榨形式、所生产的纸种以及浆料的状态等因素来确定。

纤维长短、粗细的选择不仅要满足造纸毛毯的性能的需要,同时也要满足造纸毛毯制造工艺方面的要求。实践证明,纤维长度越长、细度越细,纤维间粘合点数目越多、纤维之间的抱合力及纤维网中纤维的缠结程度越好,因而可提高毛毯的强力,同时,毛毯的断裂强度、顶破强度和撕裂强度也是随之而上升的。但纤维长度、细度的选择还要受到梳理成网和针刺条件的限制,并非越长、越细越好。

纤维卷曲度的存在,使纤维间产生一定的抱合力。在毛毯的生产过程中,纤维卷曲度不仅对混合、开松和梳理工艺过程产生影响,而且还对纤维的均匀度与强度产生较大的影响。如果纤维卷曲度不足,由于纤维平直,纤维抱合力差,致使在成网时容易产生破边、破网而成网困难,而且纤维网均匀度欠佳。

通常状态下,造纸毛毯所用的纤维长度范围在20~150mm,所用的纤维细度为3~67dTex。纤维带有一定的卷曲度可以使纤维间产生良好的抱合力和产生纤维层的回弹性能,卷曲数为4~8个/10㎝。

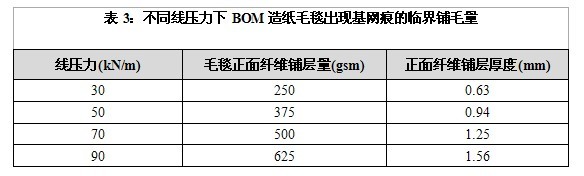

造纸毛毯的纤维层是分层铺设的,其纤维层铺层量的设计含三个方面的内容:一是所有纤维层的纤维总量;二是每层纤维层在分层铺设时的量;三是毛毯正面与反面的纤维铺层量。因此,在毛毯纤维层量的铺设中,不仅要考虑纤维层的总量,同时要考虑毛毯正反两面的纤维铺层量和每层纤维的铺层量,这三方面的参数直接关系到造纸毛毯的滤水透气性能、表面平整细腻程度、基网的抗压显性能、耐磨性能以及毛毯本身的自洁能力,参数设计时应根据造纸机的技术参数及生产纸种的要求来确定。毛毯纤维铺层量必须合适,粗细纤维的用量必须得体,毛层量过厚,影响滤水、易堵塞赃物;毛层量过薄,底网痕容易显现出来,毛毯透气度难以控制,毛毯不耐磨。

表3说明了在不同的线压力下BOM造纸毛毯正面的临界铺毛量的关系。

4、纤维层梳理铺网均匀程度

纤维层在梳理铺网过程中的均匀一致程度直接决定造纸毛毯的质地均一状态,决定着造纸毛毯的滤水均一状态,决定着造纸毛毯的走行稳定状态,因此,纤维短纤在梳理铺网过程中对其均匀度的控制是非常关键的。

影响纤网不均匀的主要因素有:

1) 纤维原料的松散程度,纤维原料越松散,越便于梳理机梳理铺网,其所形成的纤网越均匀。

2) 喂毛不均匀。梳理机喂毛机构无论是毛斗称重式还是容积式,都存在喂入不均匀的问题。尽量控制喂毛不均匀,可以减少纤网不匀。

3) 梳理机的工艺参数。梳理机的隔距、速比影响梳理效能。梳理效果良好,纤网梳理松散均匀,纤网就会厚薄一致、不会出现云斑及破网等。

4) 梳理机的针布状态、车间的温湿度、油剂的加入状态等也会影响纤网的不匀。

三、结构比例

所谓结构比例是指纤维层的重量与底网层的重量之比,一般以两者占毛毯总重量的百分数数值作为比例值。例如:纤维层占毛毯总重量的54%,底网层占毛毯总重量的46%,则该毛毯的结构比例为54∶46,或结构比值为1.17。结构比例与造纸毛毯的滤水透气性能息息相关,同时也与毛毯的耐磨性能、自洁能力、抗压显性能有关。结构比例越大,毛毯的滤水透气性能越小,耐磨性能和抗压显性能得到提高,自洁能力降低。结构比例的大小应视生产的纸种、浆料的状态、纸机压榨型式、线压力大小、洗涤设置状态、真空系统设置状态等因素来控制,一般在生产的纸种档次较高、洗涤效果较好、线压力较大、真空度较高等情况下,结构比例可适当调高一些,这样毛毯更耐用。

四、针刺状态[5] [6]

针刺植绒工艺是否合理将直接决定成品毛毯紧度(密度)、表面平整细腻程度以及纤维和底网的损伤程度,也即关系到毛毯的滤水透气度、脱毛掉毛状态、表面出丝状态、密度均一状态和纤维底网强力损耗状态等等性能。所以,对刺针的选择、针板的开孔布针状况、针刺的深度、针刺的遍数、送布的速度、断针率的控制、毛网铺设的状态等都需要密切关注,严加控制。

1、针板的植针密度是衡量一台针刺机质量好坏的重要参数,它与针板上针孔的加工精度、针板的强度等因素有关,目前多数针刺机的针刺密度为3000枚/m左右。

2、刺针的排列方式对加工出造纸毛毯的表面平整程度非常关键,排列不好必然导致毛毯表面有规律的且明显的针痕(刺针点)出现。刺针点的分布状态与针的排列方式、针板的纵向长度、纤网前进的速度等参素有关。现在,刺针的排列方式已采用计算机设计的无规则杂乱型排列为多。

3、植绒刺针的选择:生产BOM造纸毛毯时,刺针不仅要穿过毛毯一定的厚度,还要克服多层底网所形成的阻力,所以要求针体的刚性、韧性、弹性、耐磨性都要好、还要具有较好的平直度、表面光洁、钩刺平滑、无毛刺、几何尺寸精确、针尖形状一致的特性。造纸毛毯生产中应用最多的为等边三角形针,且在三个棱边上分别有三个倒刺,此类性刺针虽然带纤维的量较多,但容易造成纤维和底网丝的损伤。近年来,不少制针厂正在积极研制推广三棱单面带齿的植绒针,从理论和试用情况上看,该针有对提高造纸毛毯针刺质量、减轻刺针刺伤纤维和底网丝很有帮助。

4、针刺频率:针刺频率应适中,频率过低会影响生产效率,但频率过高会产生较大的机械震动,不但构成对机械的不必要损伤,而且增加了针刺对纤维的牵引力,导致过量断针或纤维断裂。针刺频率一般为300~800次/min。

5、针区数量:采用单针刺区的针刺机,发生断针后会出现明显的针痕,而多针刺区的针刺机某针刺区即使有断针,通过其它针刺区的针刺也会做出一定的弥补,这对毯面的平整性是非常有利的。一般而言,纤网预刺使用单针区针刺机,造纸毛毯在铺层过程中一般使用双针区针刺机以及三针区针刺机。

6、送网速度:输网速度必须合理,送网速度过快,会导致刺针受纤网拉力而偏离托板针孔致使断针,同时对毛毯骨架材料和纤维的损伤也相应增强。送网速度一般为0.6~10m/min。

7、针刺密度:针刺密度的大小直接影响到造纸毛毯的植绒紧度和透气性能。纸机运行中对毛毯的透气性、滤水性和强力的要求很高,而纸机的真空吸水装置、打毯器、洗涤装置(尤其是高压冲水管)及运转不灵活的滚筒等对毛毯的摩擦作用又非常大,因此需要采用适当针刺密度。针刺密度过大会使毛毯缺少弹性,结构过于硬实,甚至影响到毛毯的强力;针刺密度太小,所生产的毛毯过分疏松,耐磨性能不足,使用中纤维容易松脱。

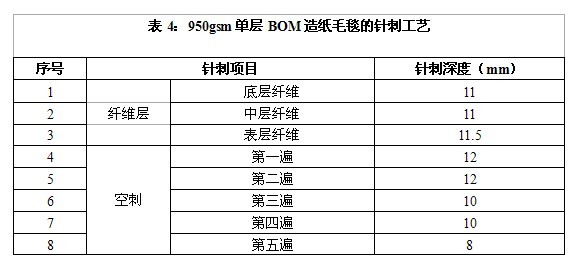

8、针刺深度:针刺深度是针刺工艺中的一个重要参数,造纸毛毯的毛网层与底网(基布)层结合的过程中,必须得到足够的针刺深度,方能使纤维间、纤维与底网(基布)间得到足够的缠结和获得有效的抱合力。但针刺深度要适中,针刺太深,会使受刺纤网的断裂纤维增多,导致毛毯强力下降;增加针刺力量和设备负荷和断针过多;同时也会导致刺针带出毯面的纤维增多。针刺深度过浅,纤网缠结不牢固,强度低,毛毯质地松软,使用中容易产生掉毛。

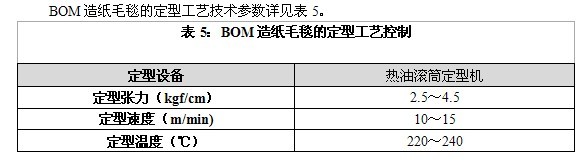

针刺深度的确定要根据造纸毛毯的品种、平方米克重、刺针的刺钩状态以及原料的状态,一般针刺深度在3~17mm不等,且不同的毛网铺层,针刺深度也不一样。表4列出950gsm单层BOM造纸毛毯的针刺工艺。

9、断针率的控制:断针率是控制造纸毛毯在针刺过程中针痕均一状态的重要指标,当断针率或局部断针状态达到一定程度以后,必然影响造纸毛毯表面的平整细腻状态,也就是因为造纸毛毯表面的针痕导致纸面特别粗糙以及平滑度不均匀的状态。一般在造纸毛毯生产过程中严格控制断针率在5~10%范围内。

10、铺网方法:BOM造纸毛毯铺网方法一般采用正面铺毛厚反面铺毛薄的方法,反面毛层主要对毛毯骨架材料起保护作用;正面较厚的毛层主要满足纸页表面的平整细腻程度,减轻或消除纸页中的基网痕,提高毛毯正面的耐磨性能,调节毛毯的透气度。

五、整理状态[7]

BOM毛毯的后序整理包括毛毯的水洗、化学处理、热定型以及标识的喷涂、质量检验等内容。造纸毛毯的水洗和化学处理对提高其初期适应性、去处造纸毛毯表面的浮毛并赋予其抗沾污耐腐蚀等特殊性能等方面有很大的好处。热定型是使造纸毛毯的尺寸(长度伸长、宽度收缩以及厚度的变化)更加稳定、透气度更加适合造纸机的需要、表面更加平整密实,同时还可提高造纸毛毯的耐磨性能。BOM毛毯只有通过完整的后序整理工序,才能获得满足宽幅、高速造纸机抄造高档次纸种需求的性能。

1、BOM毛毯的水洗

BOM毛毯的水洗主要是洗去毛毯表面的浮毛、提高毛毯表面的平整程度、提高毛毯的纤维层的密实程度、软化纤维、便于下一工序化学处理和定型的目的。同时也是为了提高毛毯的上机初期适应性能,减少上造纸机后的空运转时间,使造纸毛毯尽快适应高车速的要求,以提高造纸机的生产效率。

2、BOM毛毯的化学处理

BOM毛毯的化学处理是利用具有特殊性能的化学品对造纸毛毯进行特殊处理和加工,使造纸毛毯获得本性能以外的一些特殊性能。

目前国际上对造纸毛毯进行化学处理的种类很多,有抗沾污化学处理、抗脱毛化学处理、耐磨处理、耐腐蚀处理、软化、硬化处理等等。

常用化学处理的方法是:造纸毛毯经过水洗以后,将配制好的化学液体采用喷淋或浸涂的方式均匀地浸透到毛毯的整个厚度中,多余的化学液用真空箱抽吸走,然后采用加压、烘干、热定型的方式进行热固。

化学品在喷淋或浸涂的过程中一定要使毛毯的纵向、横向以及厚度方向的Z向均匀一致,不能出现条形不均匀、正反不均匀的现象。

目前国内对造纸毛毯进行最多的是防沾污化学处理。经过处理后的毛毯具有良好的抗沾污性能和自洁能力,在同等洗涤条件下,便于洗涤,同时毛毯的耐磨性和抗起毛性能也得到了提高。

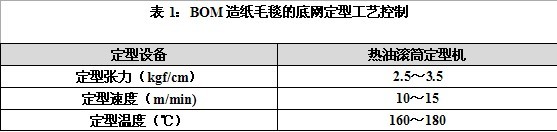

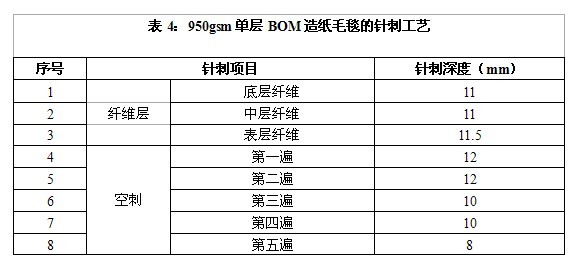

3、BOM毛毯的定型[4]

目前先进的生产企业已淘汰掉落后的热辐射远红外定型机,大都采用先进的热油(风)定型设备,热辐射远红外定型会导致毛毯表面纤维胶质成硬的颗粒,在使用中导致纸面出现孔(洞)眼,而热油(风)定型设备集水洗、化学处理、热定型于一体,定型更均匀,毛毯表面更平整。

BOM毛毯定型注意事项

1)对定型温度、速度的控制:热定型温度不能偏低,在可能条件下以高为好,偏低的温度会影响定型效果,相对高的温度可使纤维迅速达到定型要求。采用远红外定型的热穿透效果差,需通过适当的方式加以调整;热风定型的热穿透效果好,但毯面平整性差;用油热定型既具有良好的热穿透效果又能得到良好的毯面。定型温度、速度之间是互相联系的,需通过测定才能确定出一个合适的数据。

2)毛毯定型时的张力应控制在接近纸机使用时的张力,否则毛毯在使用时会出现伸长率过大等现象。

随着造纸工业技术装备水平的不断发展以及人们对不同纸张功能细化的要求,对与之密切相关的造纸毛毯性能的需求也更加严格和细化,因此在设计和生产造纸毛毯特别是BOM造纸毛毯时,必须使每一项参数设计合理,使每一道生产工序紧紧围绕实现毛毯的性能去实施,从而得到性能更加优化、更加细化的造纸毛毯来满足造纸机的需求。

1.作者简介:韩邦春(1969.12-),男,工程师。早期毕业于安徽省第一轻工业学校制浆造纸专业,现在徐州金冠工业用呢有限公司从事造纸毛毯的开发、研制和技术服务工作。曾发表过多篇关于造纸毛毯的设计、制造和使用维护等方面的文章。联系电话:13605219603。

[1] 倪正兴,《造纸毛毯设计制造之要点》,见《全国造纸用纺织品技术交流研讨会论文集》,中国非织造布和产业用纺织品行业协会造纸用纺织品分会主编,上海,2001,P31~34

[2] 刘辉等,《非织造布生产加工新技术工艺及性能测试与质量控制标准实用手册》,银声音像出版社,第一篇 第四章、P50~55、第二篇 第三~六章、P281~373

[3] 郭秉臣主编,《非织造布的性能与测试》,北京,中国纺织出版社,1998,P27~29,P307~310

[4] 杨培松,《造纸用网、毛毯、烘缸帆布》,内部交流资料

[5] 上海东华大学纺织学院,《纸机织物数据库》,2006.6,第四章

[6] 施汉强,《底网(BOM)针刺毛毯的设计与生产》,见《技术交流资料汇编1992》,中国造纸学会脱水器材专业委员会、北京华伦造纸脱水器材联合公司主编,上海,1992,P46~51

[7] 上海东华大学纺织学院.《纸机织物数据库》,2006.6,第四章